این اختراع مربوط به زمینه کنترل خودکار است. نتیجه فنی شامل افزایش سرعت و کاهش بیش از حد در هنگام تغییر پارامترهای جسم یا بار و همچنین ساده کردن روش محاسبه تنظیمات پارامترهای کنترلر است. نتیجه فنی به این دلیل به دست می آید که در مدار داخلی از یک کنترل کننده سه موقعیت تطبیقی با موقعیت متوسط بسته به بار جسم استفاده می شود. علاوه بر این، بر اساس نتیجه عملکرد تنظیم کننده حلقه داخلی، یک عمل کنترلی یک تنظیم کننده داخلی یا خارجی با استفاده از یک دستگاه کنترل به جسم متصل می شود. هنگامی که پارامتر کمکی از منطقه مرجع خارج می شود، حلقه کنترل داخلی عمل می کند و هنگامی که به منطقه باز می گردد، خارجی روشن و حلقه داخلی خاموش می شود. در این حالت جزء جدایی ناپذیر سیگنال خروجی رگولاتور خارجی توسط رگولاتور داخلی تشکیل می شود و برابر با مقدار سیگنال موقعیت متوسط رگولاتور سه حالته در لحظه خاموش شدن مدار داخلی است. انتقال بدون ضربه به عملکرد تنظیم کننده خارجی و تشکیل یک عمل کنترل رله قدرتمند در مدار داخلی کیفیت بالاتری از تنظیم پارامتر اصلی را ارائه می دهد. عملکرد مستقل از زمان مدارهای خارجی و داخلی امکان استفاده از روش های مهندسی شناخته شده را برای محاسبه تنظیمات تنظیم کننده ها در سیستم های تک مدار می دهد. 2 بیمار

دستگاه پیشنهادی مربوط به حوزه کنترل خودکار است و می تواند در سیستم های کنترل خودکار برای اجسام با پارامترهای توزیع شده یا دارای حداقل دو پارامتر قابل تنظیم و یک عمل کنترلی استفاده شود. مدار کنترل آبشاری سنتی ساختاری دارد که در شکل 1 نشان داده شده است. 1. شی کنترل تکنولوژیکی (TOU) دارای دو پارامتر قابل تنظیم است: Y1 اصلی، زیرا هدف تنظیم است، و Y2 کمکی، که برای بهبود کیفیت تنظیم پارامتر اصلی استفاده می شود. تنظیم پارامتر اصلی-Y1 توسط یک مدار خارجی انجام می شود که شامل سیگنال فرمان ورودی ساختمان Y1، یک تنظیم کننده خارجی (پیشرو، تصحیح کننده) R1 و بلوک های عملکردی O max و O min است که سیگنال خروجی خارجی را محدود می کند. تنظیم کننده از بالا به پایین پارامتر کمکی Y2 توسط یک مدار داخلی تنظیم می شود که شامل یک تنظیم کننده داخلی (برده، تثبیت کننده) R2 است. برای آن، سیگنال فرمان Y2 تأثیر تنظیم کننده تنظیم کننده خارجی است که در رابطه با تنظیم کننده داخلی (برده) اصلی است. دومی، R2، یک عمل کنترلی را بر روی شی از طریق یک محرک (AD) در ورودی مشترک برای پارامتر اصلی، Y1، و پارامتر کمکی، Y2 ایجاد می کند. سیگنالهای مربوط به پارامترهای اصلی و کمکی مدارهای خارجی و داخلی به ترتیب توسط حسگرهای D1 و D2 تولید میشوند و به ترتیب برای مقایسه با سیگنالهای وظیفه ساختمان Y1 و ساختمان Y2 به عناصر مقایسه ES1 و ES2 ارائه میشوند. شرط امکانسنجی (بازده) چنین سیستمهای آبشاری اینرسی کمتر جسم در امتداد کانال پارامتر کمکی Y2 نسبت به Y1 اصلی است. یک روش شناخته شده برای کنترل دمای آبشاری در یک راکتور با تصحیح نقطه تنظیم کنترل کننده دما در خروجی مبدل حرارتی وجود دارد (به کنترل خودکار در صنایع شیمیایی مراجعه کنید: کتاب درسی برای دانشگاه ها. ویرایش شده توسط E.G. Dudnikov. - M.: Chemistry. ، 1987، صفحات 42 - 43، شکل 1.22). در این روش مدار داخلی سیستم کنترل اتوماتیک دما در خروجی مبدل حرارتی و مدار خارجی دمای راکتور است. اثر تنظیم - جریان بخار به ورودی مبدل حرارتی عرضه می شود. کانال کنترل که شامل دو دستگاه (مبدل حرارتی و راکتور) و خطوط لوله است، یک سیستم پیچیده با اینرسی بالا است. جسم تحت تأثیر تعدادی از اختلالات است که به نقاط مختلف سیستم می رسد - فشار بخار و آنتالپی، دما و سرعت جریان مخلوط واکنش، اتلاف حرارت در راکتور و غیره. p. هنگامی که در فشار بخار اختلال ایجاد می شود، تنظیم کننده مدار داخلی درجه باز شدن شیر کنترل را طوری تغییر می دهد که دمای تنظیم شده در خروجی مبدل حرارتی حفظ شود. هنگامی که در سرعت جریان مخلوط واکنش اختلال ایجاد می شود، دمایی در راکتور ایجاد می شود و در نتیجه تنظیم کننده دمای مبدل حرارتی تنظیم می شود که دوباره درجه باز شدن شیر کنترل را به سمت بازیابی تغییر می دهد. دمای راکتور و مبدل حرارتی بسته به الزامات مربوط به دقت تنظیم پارامتر اصلی، از تنظیم کننده های استاتیک (I, PI) در حلقه خارجی و از تنظیم کننده های استاتیکی با سرعت بالا، معمولاً P- یا PD در حلقه داخلی استفاده می شود. نقطه ضعف چنین سیستم های کنترل آبشاری استفاده از تنظیم کننده های آنالوگ و عارضه راه حل های مدار است - گنجاندن بلوک های کاربردی خاص که سیگنال تصحیح تنظیم کننده خارجی (پیشرو) را از بالا و پایین محدود می کند. به همین دلیل، سیستم های کنترل آبشاری در نظر گرفته شده، هنگام تغییر پارامترهای جسم یا بار کنترل شده، با عملکرد نسبتا کم و بیش از حد زیاد در دینامیک مشخص می شوند، به عنوان مثال. کیفیت ناکافی مقررات یکی دیگر از معایب چنین سیستمهای آبشاری پیچیدگی محاسبه پارامترهای تنظیم کنترلکنندهها است که ناشی از نیاز به استفاده از روشهای تکراری برای هر مدار به طور جداگانه است (هنگام تنظیم یکی از کنترلکنندهها، دیگری حاوی پارامترهای بهینه هنوز تعریف نشده است). هدف از اختراع افزایش عملکرد و کاهش بیش از حد تنظیم هنگام تغییر پارامترهای اشیا یا بارها و همچنین ساده کردن روش محاسبه تنظیمات پارامترهای کنترلر است. این کار با تنظیم سیگنالهایی برای تنظیم مقادیر مجاز Y2""""""" و پایینتر Y2" پارامتر کمکی برای کنترلکننده حلقه داخلی و تعیین خطای عدم تطابق E1 برای کنترلکننده حلقه خارجی در یک بازه زمانی مشخص به دست میآید. در این بازه از طریق یک محرک بر روی جسم با استفاده از سیگنال آنالوگ که توسط تنظیم این تنظیم کننده خارجی تعیین می شود. هنگامی که پارامتر کمکی منطقه تنظیم Y2 را ترک می کند.< Y2 < Y2"" с выхода регулятора внутреннего контура на исполнительное устройство подают управляющее воздействие релейного типа, со знаком, уменьшающим отклонение вспомогательного параметра от заданных крайних значений интервала, а основного параметра - от заданного значения. Одновременно отключают от объекта управляющее воздействие внешнего астатического регулятора, формируя и сохраняя при этом его интегральную составляющую равную значению сигнала средней позиции трехпозиционного адаптивного регулятора, используемого в качестве регулятора внутреннего контура (см. авт. св. N 675399. Пневматический регулятор. Магергут В.З., Гимпельсон В.Г., Стальнов П.И. Бюл. 27 от 28.07.79). При возврате вспомогательного параметра в заданную зону одновременно отключают управляющее воздействие внутреннего регулятора и включают управляющее воздействие внешнего регулятора. Таким образом, при каждом выходе вспомогательного параметра из заданной зоны, управляющее воздействие на объект формируется лишь во внутреннем контуре, а при возврате его в заданную зону управляющее воздействие на объект формирует регулятор внешнего контура, обеспечивая стабилизацию основного параметра с заданной точностью. Иначе, в каждый момент времени объектом управляет лишь один из регуляторов: внутренний, если вспомогательный параметр Y2 вышел из зоны нечувствительности внутреннего регулятора, или внешний, когда Y2 находится в зоне. Управление работой регуляторов ведется по вспомогательному параметру Y2 (точнее по сигналу рассогласования E2 между Y2 и сигналами задания Y2" и Y2""), который в этом плане становится ведущим параметром объекта, т.е. параметром, который определяет логику работы управляющего устройства регуляторов, формирующего соответствующие управляющие воздействия на регуляторы, по сигналу рассогласования E2. Обеспечивая единовременную работу либо внешнего либо внутреннего регулятора, т.е. автономность работы внешнего и внутреннего контуров системы каскадного регулирования, благодаря их логическому переключению посредством управляющего устройства, отпадает необходимость в проведении сложной итерационной процедуры расчета настроек регуляторов, и появляется возможность использовать известные методы расчета одноконтурных систем аналогового и позиционного действия (см., например, Магергут В.З., Вент Д.П., Кацер И.А. Инженерные методы выбора и расчета оптимальных настроек промышленных регуляторов. Новомосковск, НФ РХТУ, 1994. 158 с.). Применение во внутреннем контуре адаптивного трехпозиционного способа регулирования с подстраиваемой к нагрузке объекта средней позицией (см. авт. св. N 458812. Способ автоматического трехпозиционного регулирования. Магергут В.З., Гимпельсон В.Г., Стальнов П.И., Беляев Ю.В. Бюл. 4 от 30.01.75) позволяет, с одной стороны, формировать мощное релейное управляющее воздействие, приводящее к увеличению быстродействия системы регулирования и уменьшению перерегулирования основного параметра, а, с другой стороны, обеспечить в это же время нахождение управляющего воздействия примерно соответствующего значению нагрузки и осуществлять благодаря слежению за этим значением интегральной составляющей внешнего контура, безударное переключение управляющего воздействия внешнего регулятора на это значение при его подключении к объекту. Регулятор внутреннего контура дает задание регулятору внешнего контура, причем не по заданию, а по выходному сигналу его интегральной составляющей, обеспечивая тем самым безударность включения внешнего регулятора в момент вхождения вспомогательного параметра объекта Y2 в зону нечувствительности внутреннего регулятора и точную настройку управляющего воздействия на значение нагрузки объекта. Иначе, в предлагаемом способе уже внутренний регулятор становится как бы ведущим по отношению к внешнему регулятору, ставшему ведомым. Таким образом, предложен способ каскадного автоматического регулирования путем измерения вспомогательного параметра объекта и стабилизации его с помощью одноконтурной системы регулирования, измерения основного параметра объекта и стабилизации его с помощью астатической одноконтурной системы регулирования и формирования сигнала задания регулятору внутреннего контура, отличающийся тем, что устанавливают сигналы задания верхнего и нижнего допустимых значений вспомогательного параметра объекта для регулятора внутреннего контура и определяют на заданном интервале ошибку рассогласования для астатического регулятора внешнего контура, воздействующего посредством исполнительного устройства на объект в заданном интервале с помощью аналогового сигнала, определяемого законом регулирования астатического регулятора внешнего контура, при выходе вспомогательного параметра объекта из заданного интервала с выхода регулятора внутреннего контура на исполнительное устройство подают управляющее воздействие релейного типа со знаком, уменьшающим отклонение вспомогательного параметра объекта от верхнего и нижнего допустимых значений, а основного параметра объекта - от заданного значения и одновременно отключают управляющее воздействие астатического регулятора внешнего контура, формируют и сохраняют интегральную составляющую этого регулятора на уровне значения средней позиции выходного сигнала регулятора внутреннего контура; при возврате вспомогательного параметра объекта в заданный интервал одновременно отключают управляющее воздействие регулятора внутреннего контура и включают управляющее воздействие астатического регулятора внешнего контура. Предлагаемый способ иллюстрируется функциональной схемой, приведенной на фиг. 2. Схема содержит технологический объект управления 1, регулятор внешнего контура регулирования 2 и задатчик 3, блок сравнения 4, регулятор внутреннего контура 5, задатчики верхнего и нижнего уровня 6 и 7 соответственно, блок сравнения 8, устройство управления 9, исполнительное устройство 11, 12 основного и вспомогательного параметров соответственно. Способ каскадного автоматического регулирования осуществляется следующим образом. Непрерывно измеряют с помощью датчика 11 параметр Y1 и стабилизируют его с помощью автоматического регулятора 2 по астатическому закону с воздействием на исполнительное устройство 10. Датчиком 12 непрерывно измеряют вспомогательный параметр Y2 и с помощью задатчиков 6 и 7 формируют величину задания верхнего и нижнего уровня этого параметра. С помощью трехпозиционного адаптивного регулятора 5 автоматически поддерживают значение этого параметра в заданном интервале, воздействуя на исполнительное устройство 10. Устройство управления 9 непрерывно измеряют ошибку рассогласования E2 внутреннего контура регулирования и в зависимости от величины и знака этой ошибки включает регулирующее воздействие, поступающее либо с внутреннего, либо с внешнего регулятора. При выходе вспомогательного параметра из зоны задания с выхода регулятора внутреннего контура 5 на исполнительное устройство подают управляющее воздействие релейного типа, со знаком, уменьшающим отклонение вспомогательного параметра от заданных крайних значений интервала, а основного параметра - от заданного значения. Одновременно устройство управления 9 отключает управляющее воздействие внешнего астатического регулятора 2, формируя и сохраняя его интегральную составляющую на уровне значения средней позиции выходного сигнала трехпозиционного адаптивного регулятора 5. Поскольку в предлагаемом способе каскадного автоматического регулирования регуляторы внешнего и внутреннего контуров работают равномерно, то на период отключения регулятора 2 внешнего контура от исполнительного устройства 10 канал связи между выходами регулятора 5 и 2 используют для подачи сигнала средней позиции адаптивного регулятора 5 в регулятор 2 для формирования в нем интегральной составляющей, равной сигналу средней позиции регулятора 5. Таким образом, по каналу, помеченному разнонаправленными стрелками, сигнал проходит то с выхода регулятора 2 к исполнительному устройству 10, то от регулятора 5 (со звена формирования средней позиции) к регулятору 2 (в интегральную составляющую регулятора). Рассмотрим применение данного способа для различных известных систем каскадного регулирования. Так для способа-аналога - каскадное регулирование температуры в реакторе - он сводится к следующему: основным параметром объекта регулирования является температура Т р в реакторе, а вспомогательным температура Т т на выходе теплообменника. Для последней устанавливают два значения ее задания - больше номинального Т т "" и меньше Т т ". Для реактора устанавливают заданное значение температуры Т рзд и поддерживают ее обычным ПИ-регулятором по одноконтурной системе регулирования. При отклонении температуры реактор Т р от задания одновременно отклоняется от номинала и температура Т т на выходе из теплообменника, причем, выбег последней за пределы зоны, т.е. за значения Т т "" или Т т " происходит быстрее, чем произойдет отклонение Т р от Т рзд на величину требуемой точности регулирования (из-за меньшей инерционности объекта по каналу: температура на выходе теплообменника Т т -управляющее воздействие Gn по пару и соответствующего выбора значений Т т "" и Т т ". Происходит срабатывание адаптивного позиционного регулятора и формирование им релейного управляющего воздействия на объект по Gn (верхнего Gn"" или нижнего Gn", направленного на возврат Т т в зону, к Т рзд. Одновременно позиционным воздействием на объект происходит формирование нового значения средней позиции этого регулятора Gn ср, соответствующего новому значению нагрузки объекта или эквивалентному ей изменению его параметров. Это новое значение отслеживается в интегральной части ПИ-регулятора, который при управлении объектом посредством внутреннего адаптивного позиционного регулятора отключен от управления объектом. При вхождении Т т в зону за счет мощного и быстрого позиционного управляющего воздействия (затем, что оно будет мощнее и быстрее воздействия даже ПД-регулятора, используемого в способе прототипа) происходит переключение на новое значение Gn ср как в регуляторе внутреннего контура, так и в подключаемом к управлению объектом вместо него ПИ-регуляторе, т.е. управление объектом начинается с нового значения управляющего воздействия, равновесного (или близкого) к новому значению нагрузки. Последнее, наряду с быстрым возвратом Т т в зону, а Т р к Т рзд, также обеспечивает повышение качества регулирования по предлагаемому способу. Рассмотрим второй пример применения способа для автоматического регулирования работы дефлегматора в процессе перегонки по авт. св. N 971395. Магергут В.З., Бебелис В.Я., Масленников И.М., Бюл. 41 от 07.11.82. Объектом является дефлегматор, в котором необходимо поддерживать температуру Т д на его выходе (основной параметр). Для повышения точности предложен традиционный способ каскадного регулирования, в котором в качестве вспомогательного параметра используется Р д внизу дефлегматора, т.е. на его входе. Управляющим воздействием является расход хладоагента Gx в дефлегматор. Для увеличения эффективности работы этой системы также можно использовать предлагаемый нами способ. Для внутреннего контура на базе адаптивного позиционного регулирования потребуется задать два значения давления на входе в дефлегматор: Р д "" и Р д " - соответственно больше и меньше номинального. Работать способ будет аналогично рассмотренному для объекта первого примера. Улучшение качества регулирования будет достигнуто как за счет большого быстродействия и более мощного воздействия внутреннего контура, так и нахождения одновременно с этим воздействием нового равновесного значения управляющего воздействия, соответствующего новому значению адаптивной средней позиции внутреннего регулятора. За счет автономности работы каждого из контуров регулирования (внешнего и внутреннего) настройка регуляторов как в первом, так и во втором примерах, естественно будет проще, чем для прототипа. Аналогичным образом быть видоизменены и все другие применяющиеся в промышленности системы автоматического каскадного регулирования, имеющие два регулируемых параметра (основного и вспомогательного) при одном управляющем воздействии при дополнительном условии, чтобы управляющее воздействие не являлось одновременно и вспомогательным параметром. В настоящее время авторы занимаются внедрением предлагаемого способа на ряде предприятий Тульской и Рязанской областей: АО "ОРГСИНТЕЗ" и НАК "АЗОТ", АООТ "Ключанский спиртзавод", причем, как путем замены существующих способов автоматического каскадного регулирования, так и самостоятельного внедрения предлагаемого способа для ряда объектов, со всеми вытекающими экономическими эффектами.

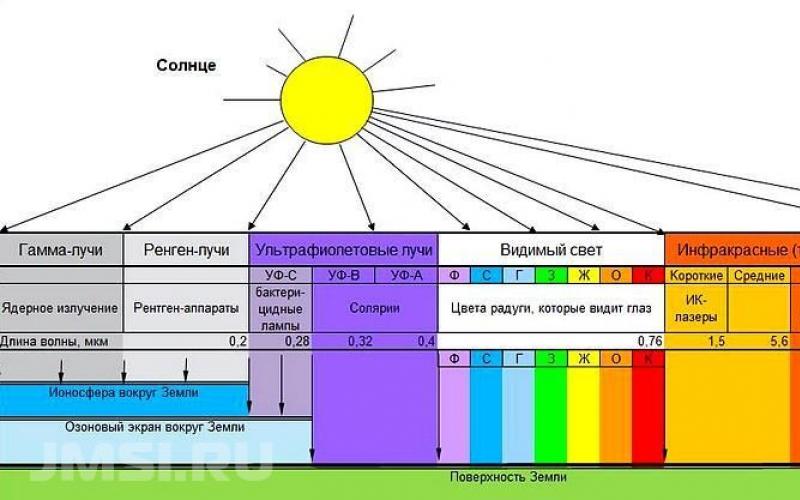

سیستمهای آبشاری برای اتوماسیون اجسامی که دارای اینرسی زیاد در امتداد کانال کنترل هستند استفاده میشوند، در صورتی که امکان انتخاب مختصات میانی که نسبت به خطرناکترین اغتشاشات اینرسی کمتر است و برای آن از همان عملکرد تنظیمی برای خروجی اصلی استفاده شود، استفاده میشود. از شی

در این مورد، سیستم کنترل (شکل 19) شامل دو تنظیم کننده - تنظیم کننده اصلی (خارجی) است. آر، در خدمت تثبیت خروجی اصلی شیء است y،و تنظیم کننده کمکی (داخلی). آر 1، طراحی شده برای تنظیم مختصات کمکی در 1 هدف برای کنترل کننده کمکی سیگنال خروجی کنترل کننده اصلی است.

انتخاب قوانین نظارتی با هدف تنظیم کننده تعیین می شود:

برای حفظ مختصات خروجی اصلی در یک مقدار معین بدون خطای استاتیکی، قانون کنترل کنترل کننده اصلی باید شامل یک جزء انتگرال باشد.

تنظیم کننده کمکی ملزم به پاسخ سریع است، بنابراین می تواند هر قانون کنترلی داشته باشد.

مقایسه ASR های تک مدار و آبشاری نشان می دهد که به دلیل سرعت بالاتر حلقه داخلی در یک ASR آبشاری، کیفیت فرآیند گذرا افزایش می یابد، به ویژه در هنگام جبران اختلالات وارد شده از طریق کانال کنترل. اگر با توجه به شرایط فرآیند، محدودیتی بر روی متغیر کمکی اعمال شود (مثلاً دما نباید از حداکثر مقدار مجاز تجاوز کند یا نسبت دبی باید در محدوده خاصی باشد)، در این صورت محدودیت نیز اعمال می شود. سیگنال خروجی کنترل کننده اصلی که وظیفه کنترل کننده کمکی است. برای انجام این کار، دستگاهی با ویژگی های بخش تقویت کننده با اشباع بین رگولاتورها نصب می شود.

برنج. 19. بلوک دیاگرام سیستم کنترل خودکار آبشاری:

دبلیو, دبلیو 1- کانال های اصلی و کمکی در 1 مقادیر کنترل شده از جسم؛ آر, آر 1 - تنظیم کننده های اصلی و کمکی х Р, х Р1 - تأثیرات تنظیم کننده تنظیم کننده ها آرو آر 1 ; ε, ε 1 - مقدار اختلاف بین مقادیر فعلی و تنظیم شده مقادیر کنترل شده درو در 1 ; در 0 - وظیفه تنظیم کننده اصلی آر

نمونه هایی از سیستم های کنترل خودکار آبشاری تاسیسات فناوری حرارتی. در شکل شکل 20 نمونه ای از یک سیستم آبشاری برای تثبیت دمای مایع در خروجی مبدل حرارتی را نشان می دهد که در آن مدار کمکی ASR جریان بخار گرمایشی است. هنگامی که در فشار بخار اختلال ایجاد می شود، رگولاتور 1 درجه باز شدن شیر کنترل را به گونه ای تغییر می دهد که میزان جریان مشخص شده را حفظ کند. اگر تعادل حرارتی در دستگاه مختل شود (به عنوان مثال، به دلیل تغییر در دمای ورودی یا سرعت جریان مایع، آنتالپی بخار، اتلاف حرارت به محیط)، منجر به انحراف دمای خروجی از مقدار تنظیم شده، کنترل کننده دما 2 تنظیم را روی کنترل کننده جریان بخار 1 تنظیم می کند.

در فرآیندهای تکنولوژیکی حرارتی، اغلب مختصات اصلی و کمکی ماهیت فیزیکی یکسانی دارند و مقادیر پارامترهای تکنولوژیکی یکسان را در نقاط مختلف سیستم مشخص می کنند (شکل 21).

شکل 20. سیستم کنترل دمای آبشار (مورد 2) با اصلاح وظیفه تنظیم کننده جریان بخار (مورد 1)

برنج. 21. بلوک دیاگرام یک ASR آبشاری با اندازه گیری مختصات کمکی در یک نقطه میانی

در شکل شکل 22 قطعه ای از نمودار جریان فرآیند را نشان می دهد که شامل گرمکن مخلوط واکنش 2 و راکتور 1 و سیستم تثبیت دما در راکتور می شود.

اثر کنترل بر جریان بخار به ورودی مبدل حرارتی عرضه می شود. کانال کنترل که شامل دو دستگاه و خط لوله است، یک سیستم دینامیکی پیچیده با اینرسی بالا است. تاسیسات تحت تاثیر تعدادی اختلالات وارد شده به نقاط مختلف سیستم است: فشار بخار و آنتالپی، دما و سرعت جریان مخلوط واکنش، اتلاف حرارت در راکتور و غیره. برای افزایش سرعت سیستم کنترل، آبشار ACS استفاده می شود که در آن متغیر اصلی کنترل شده دمای راکتور است و دمای مخلوط بین مبدل حرارتی و راکتور به عنوان کمکی انتخاب شده است.

برنج. 22. سیستم کنترل دمای آبشاری (مورد 4) در راکتور (مورد 1) با اصلاح تنظیمات کنترل کننده دما (مورد 3) در خروجی مبدل حرارتی (مورد 2)

محاسبه آبشار ASR.محاسبه آبشار ASR شامل تعیین تنظیمات تنظیم کننده اصلی و کمکی برای مشخصه های دینامیکی شیء در امتداد کانال های اصلی و کمکی است. از آنجایی که تنظیمات رگولاتور اصلی و کمکی به یکدیگر وابسته هستند، با استفاده از روش تکرار محاسبه می شوند.

در هر مرحله تکرار، یک ASR تک حلقه کاهش یافته محاسبه می شود، که در آن یکی از کنترل کننده ها به طور مشروط به یک شی معادل اشاره می کند. همانطور که از بلوک دیاگرام ها در شکل مشاهده می شود. 23، شی معادل برای تنظیم کننده اصلی (شکل 23، a) یک اتصال سری از یک مدار کمکی بسته و کانال کنترل اصلی است. تابع انتقال آن برابر است با

(93)

(93)

برنج. 23. نمودارهای بلوک یک سیستم کنترل تک مدار معادل با تنظیم کننده اصلی (الف) و کمکی (ب): در بالا - یک نمودار تک مدار معادل. زیر - تبدیل آبشار ACP به تک مدار

شی معادل برای کنترلر کمکی 2 (شکل 23) اتصال موازی کانال کمکی و سیستم حلقه باز اصلی است. تابع انتقال آن به شکل زیر است:

(p)=W 1 (p) – W(p)R(p).(94)

محاسبه با تنظیم کننده اصلی شروع می شود. این روش در مواردی استفاده می شود که اینرسی کانال کمکی بسیار کمتر از کانال اصلی باشد. در مرحله اول، این فرض وجود دارد که فرکانس کاری مدار اصلی ( ω p) بسیار کمتر از کمکی ( ω p1) و در ω=ω р

. (95)

. (95)

. (96)

. (96)

بنابراین، به عنوان اولین تقریب، تنظیمات S 0تنظیم کننده اصلی 1 به آن بستگی ندارد R1 (p)و توسط واقع شده اند W e °(p).

در مرحله دوم، تنظیمات کنترل کننده کمکی برای شی معادل (1) با تابع انتقال محاسبه می شود. W 1 e (p)،که در آن جایگزین می کنند R(p,S°).

ACP ترکیبی

سیستم های کنترل خودکار ترکیبی در اتوماسیون اشیایی که در معرض اختلالات کنترل شده قابل توجهی هستند استفاده می شود. سیستم ها ترکیبی نامیده می شوند زیرا در ساخت آنها از دو اصل تنظیم استفاده می شود: "با انحراف" (اصل پولزونوف) و "با اختلال" (اصل Poncelet). سیستم هایی که بر اساس اصل پولزونوف ساخته شده اند بازخورد منفی دارند و در یک چرخه بسته عمل می کنند. سیستم های Disturbance (Poncelet) بازخورد ندارند و در یک حلقه باز عمل می کنند.

دو راه برای ساخت سیستم های کنترل خودکار ترکیبی با بلوک دیاگرام های نشان داده شده در شکل وجود دارد. 24 و 25. همانطور که از این بلوک دیاگرام ها مشاهده می شود، هر دو سیستم دارای ویژگی های مشترک هستند: وجود دو کانال تأثیر بر روی مختصات خروجی شی و استفاده از دو حلقه کنترل - بسته (از طریق تنظیم کننده 1). ) و باز کنید (از طریق جبران کننده 2 ). تنها تفاوت این است که در حالت دوم، پالس اصلاحی از جبران کننده نه به ورودی جسم، بلکه به ورودی تنظیم کننده عرضه می شود.

برنج. 24. بلوک نمودارهای یک ASR ترکیبی هنگام اتصال خروجی جبران کننده به ورودی یک شی: الف – نمودار اصلی. ب - نمودار تبدیل شده؛ 1 - تنظیم کننده؛ 2- جبران کننده

برنج. 25. بلوک دیاگرام یک ASR ترکیبی هنگام اتصال خروجی جبران کننده به ورودی تنظیم کننده: الف - مدار اصلی. ب - نمودار تبدیل شده؛ 1 - تنظیم کننده؛ 2- جبران کننده

معرفی یک پالس اصلاحی برای قوی ترین اختلال می تواند به طور قابل توجهی خطای کنترل دینامیکی را کاهش دهد، مشروط بر اینکه دستگاه دینامیکی که قانون تغییر این تأثیر را تشکیل می دهد به درستی انتخاب و محاسبه شود.

مبنای محاسبه چنین سیستم هایی است اصل عدم تغییر:انحراف مختصات خروجی سیستم از مقدار مشخص شده باید تحت هر گونه تأثیرات محرک یا مزاحم برابر با صفر باشد.

برای تحقق اصل عدم تغییر، دو شرط لازم است: جبران ایده آل همه تأثیرات مزاحم و بازتولید ایده آل سیگنال وظیفه. بدیهی است که دستیابی به تغییر ناپذیری مطلق در سیستم های کنترل واقعی عملاً غیرممکن است. معمولاً آنها با توجه به خطرناک ترین اختلالات به عدم تغییر جزئی محدود می شوند. اجازه دهید شرایط تغییرناپذیری سیستم های کنترل حلقه باز و ترکیبی را با توجه به یک تأثیر مزاحم در نظر بگیریم.

شرط عدم تغییر برای ASR حلقه باز و ترکیبی.اجازه دهید شرایط تغییرناپذیری یک سیستم حلقه باز را در نظر بگیریم (شکل 26): y(t)= 0.

برنج. 26. بلوک دیاگرام یک سیستم کنترل خودکار حلقه باز

حرکت به سمت تصاویر لاپلاس X B (r)و Y(p)سیگنال ها x V (t)و y (t)،بیایید این شرط را با در نظر گرفتن توابع انتقال جسم در امتداد کانال های اغتشاش بازنویسی کنیم WB(p)و مقررات W Р (p)و جبران کننده RK(p):

Y(p) = X B (p) 0. (97)

در صورت وجود اختلال[  ] شرط عدم تغییر (97) ارضا می شود اگر

] شرط عدم تغییر (97) ارضا می شود اگر

W B (p) + R k (p) W P (p) = 0،(98)

R k () = -W В ()/W Р ().(99)

بنابراین، برای اطمینان از تغییر ناپذیری سیستم کنترل نسبت به هر گونه اختلال، لازم است یک جبران کننده دینامیکی نصب شود که تابع انتقال آن برابر با نسبت توابع انتقال جسم در طول کانال های اغتشاش و کنترل است. با علامت مخالف

اجازه دهید شرایط عدم تغییر را برای ASR های ترکیبی استخراج کنیم. در موردی که سیگنال جبران کننده به ورودی شیء ارسال می شود (شکل 24، a را ببینید)، بلوک دیاگرام ASR ترکیبی به یک اتصال سری از یک سیستم حلقه باز و یک حلقه بسته تبدیل می شود. شکل 24، ب را ببینید)، که توابع انتقال آن به ترتیب برابر است:

.

.

در این حالت شرط عدم تغییر (97) به صورت زیر نوشته می شود:

اگر X B (p) 0 و W ZS(p)، شرایط زیر باید رعایت شود:

آن ها شرط عدم تغییر

هنگام استفاده از یک سیستم کنترل ترکیبی (نگاه کنید به شکل 25، a)، اشتقاق شرایط تغییر ناپذیری منجر به روابط می شود. (شکل 25، ب را ببینید):

(101)

(101)

اگر XB(p)0و W ZS (r) ،پس شرط زیر باید رعایت شود:

R تا (p) = -W B (p) /.(103)

بنابراین، هنگام اتصال خروجی جبرانکننده به ورودی کنترلکننده، تابع انتقال جبرانکننده، که از شرایط بیتغییر بهدست میآید، به ویژگیهای نه تنها شی، بلکه به کنترلکننده نیز بستگی دارد.

شرایط برای تحقق فیزیکی ASRهای ثابت.یکی از مشکلات اصلی که هنگام ساختن سیستم های کنترل ثابت به وجود می آید، تحقق پذیری فیزیکی آنها است، به عنوان مثال. امکان سنجی جبران کننده ای که شرایط (99) یا (103) را داشته باشد.

برخلاف رگولاتورهای صنعتی معمولی که ساختار آنها ارائه شده است و فقط باید تنظیمات آنها را محاسبه کرد، ساختار یک جبران کننده دینامیکی کاملاً با نسبت ویژگی های دینامیکی جسم در امتداد کانال های اختلال و کنترل تعیین می شود و می تواند مشخص شود. بسیار پیچیده است و اگر نسبت این ویژگی ها نامطلوب باشد، از نظر فیزیکی غیرممکن است.

جبرانکنندههای «ایدهآل» از نظر فیزیکی در دو مورد غیرقابل تحقق هستند:

اگر زمان تأخیر خالص در امتداد کانال کنترل بیشتر از زمانی باشد که از طریق کانال اغتشاش می گذرد. در این مورد، جبرانکننده ایدهآل باید حاوی یک پیوند سرب باشد، زیرا اگر:

(104)

(104)

, (105)

, (105)

سپس با در نظر گرفتن (99):

(106)

(106)

اگر در تابع انتقال جبران کننده درجه چند جمله ای در صورت بزرگتر از درجه چند جمله ای در مخرج باشد. در این مورد، جبران کننده باید حاوی پیوندهای تمایز ایده آل باشد. این نتیجه برای نسبت معینی از دستورات معادلات دیفرانسیل که کانال های اغتشاش و کنترل را توصیف می کنند به دست می آید. اجازه دهید

W В (р) = В в (Р)/و Wp(p)= В р(Р)/،(107)

جایی که B در (P)، A B (p)، V P (p)، A P (p)- چند جمله ای های درجه t V، n B, m Pو n pبر این اساس.

m K = m B + n p ; n k = n در + m r.

بنابراین، شرط تحقق فیزیکی یک ASR ثابت این است که روابط زیر برآورده شود:

τ در ≥ τ р و m B + n p ≤ n در + m р.(108)

مثال.اجازه دهید یک سیستم کنترل دما را در یک راکتور شیمیایی با یک دستگاه همزن در نظر بگیریم که در آن یک واکنش گرمازا رخ می دهد (شکل 27).

برنج. 27. نمودار شماتیک یک راکتور شیمیایی با دستگاه اختلاط: 1 – دماسنج; 2 - شیر کنترل 3 – دبی سنج

اجازه دهید کانال اغتشاش اصلی - "سرعت جریان مخلوط واکنش - درجه حرارت در راکتور" - با دو پیوند غیر پریودیک مرتبه اول و کانال کنترل - "سرعت جریان مایع خنک کننده - دما در راکتور" - توسط سه پیوند ناپیوسته مرتبه اول:

, (109)

, (109)

, (110)

, (110)

جایی که تی 1 ، تی 2 ، تی 3- بزرگترین ثابت های زمانی مخازن حرارتی اصلی راکتور، دماسنج و ژاکت خنک کننده.

برای ساختن یک سیستم کنترل ثابت منطبق با عبارت (99)، لازم است یک جبران کننده با تابع انتقال معرفی شود:

, (111)

, (111)

که از نظر فیزیکی غیرقابل تحقق است، زیرا در این حالت شرط نقض می شود و جبران کننده باید دارای یک پیوند تمایز ایده آل باشد.

ورزش

مطابق با مثال، یک سیستم کنترل برای یک کارخانه اصلاح ایجاد کنید. محاسبه  , .

, .

اطلاعات اولیه.

1. نمودار واحد تقطیر (شکل 28). نصب از یک ستون تقطیر تشکیل شده است بهمبدل حرارتی برای گرم کردن مخلوط اولیه T-1، بویلر T-2، کندانسور T-3 و مخزن رفلاکس E.

ستون مخلوط باینری را جدا می کند. نقاط جوش اجزای جدا شده به طور قابل توجهی متفاوت است، در نتیجه ستون دارای تعداد صفحات کم و ارتفاع کمی است. تأخیر و اینرسی در امتداد کانال های انتقال تأثیرات مزاحم و کنترل نسبتاً کم است. اتصالات متقابل داخلی قوی بین مقادیر اصلی کنترل شده (تنظیم شده) فرآیند - ترکیبات (دمای) تقطیر و محصول پایین وجود دارد.

جریان بخار خروجی از بالای ستون تقطیر حاوی اجزایی است که تحت شرایط عملیاتی مبدل حرارتی T-3 به گازهای بی اثر متراکم نمی شوند. برای دمیدن (به شبکه سوخت) از مخزن آبیاری تخلیه می شوند.

حالت عملیاتی نصب در معرض اختلالات زیاد و مکرر است: از نظر جریان افو ترکیب X Fمواد خام؛ با فشار (جریان) عامل گرمایشی که به مبدل حرارتی T-I و دیگ بخار T-2 عرضه می شود. با توجه به فشار (جریان) مبرد عرضه شده به کندانسور T-3.

کنترلهای "کلیدی" فرآیند اصلاح، نهادهای نظارتی در خط تامین رفلاکس به ستون هستند. بهو خطوط تامین عامل گرمایش به دیگ T-2.

برنج. 28. طرح یک کارخانه اصلاح

2. پارامترهای دینامیکی شی تنظیم می شوند: (ثابت زمانی تی; تأخیر τ; ضریب انتقال به v) از طریق کانال های:

آ. تغییر در موقعیت تنظیم کننده P01 - مصرف مواد خام اف» (X R 1 و);

ب "تغییر موقعیت تنظیم کننده P02 - مصرف عامل گرمایش اف 1" (X R 2 اف 1 );

ب*. تغییر در موقعیت تنظیم کننده P02 - دمای مواد خام θ افبعد از T-1" (X R 2 θ F)؛

V. "تغییر در موقعیت بدن تنظیم کننده P03 - ترکیب تقطیر X D» (X R 3 X D)؛

د) تغییر در موقعیت تنظیم کننده P04 - فشار آردر ستون" (X R 4 پ)؛

د. "تغییر در موقعیت تنظیم کننده P05 - سطح در مکعب ستون" (X R 5 ل);

ه. «تغییر در موقعیت نهاد نظارتی P02 * - دمای ماده خام θ افبعد از T-1" (X R 2* θ و);

و "تغییر در موقعیت بدن تنظیم کننده P04 * - فشار پدر ستون" (X R 4* R)؛

ساعت "تغییر موقعیت تنظیم کننده P06 - دما در پایین ستون" (X R 6 θ به)؛

z*. "تغییر در موقعیت بدن تنظیم کننده PO6 - دمای θ B در بالای ستون" (X R 6 θ ب)؛

و. "تغییر موقعیت بدن تنظیم کننده ROZ - دما θ بدر بالای ستون" (ایکس P3 θ ب)؛

و * . "تغییر در موقعیت بدن تنظیم کننده ROZ - دماθ بهپایین ستون" (X R 3 θ به).

3. بزرگی اختلالات اعمال شده بر روی جسم مشخص شده است، که بر حسب درصد ضربه بدن تنظیم کننده بیان می شود:

الف) کانال X R 1 اف(بر اساس مصرف مواد اولیه اف);

ب) کانال ها X R 2 F 1، X P2 θ F(با فشار عامل گرمایش پ 1 و میزان حرارت آن q 1);

ج) کانال X R 3 X D(با توجه به ترکیب مواد اولیه X F);

د) کانال X P4 P(با فشار آر 2 مبرد عرضه شده به کندانسور T-3)؛

د) کانال X R 5 L(بر اساس میزان حرارت q 2 عامل گرمایش عرضه شده به دیگ بخار T-2).

4. الزامات مربوط به کیفیت فرآیند تنظیم مشخص شده است (خطای پویا حداکثر X، زمان تنظیم tP، درجه تضعیف فرآیندهای گذرا ψ , خطای کنترل استاتیک ایکسسانتی متر).

داده های اولیه برای مورد 2 کار (موارد الف - د)، مورد 3 و مورد 4 در جدول آورده شده است. 9، a برای نقاط 2 (f، g، h، i) - در جدول. 10 داده اولیه

جدول 9. پارامترهای دینامیکی شی و الزامات کیفیت برای فرآیند تنظیم

| پارامترهای دینامیک | بعد، ابعاد، اندازه | گزینه ها | ||||||||||||

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | تی | با دقیقه با دقیقه دقیقه دقیقه | 8,0 6,2 6,0 4,8 3,6 3,6 | 8,4 6,5 7,0 5,0 4,0 4,0 | 9,0 6,6 6,5 4,6 3,8 2,8 | 5,9 8,5 4,5 3,0 4,5 | 9,4 5,8 12,0 4,9 4,2 4,2 | 9,6 6,8 10,0 8,0 4,5 3,0 | 10,4 6,3 7,1 4,7 3,0 3,7 | 8,2 6,1 6,4 4,4 3,5 4,8 | 9,8 5,9 7,2 5,1 4,3 5,0 | 12,0 5,5 8,0 5,0 2,7 3,4 | 10,5 5,4 8,4 4,7 3,1 4,6 | 11,6 5,3 8,8 5,2 4,4 4,4 |

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | به OB | واحد اندازه گیری.reg.ve.درصد سکته مغزی r. O. | 3,9 0,40 0,80 0,01 0,01 16,0 | 4,0 0,48 0,60 0,012 0,10 32,0 | 3,8 0,44 0,70 0,011 0,07 20,0 | 3,9 0,40 0,80 0,01 0,08 30,0 | 4,2 0,43 0,85 0,012 0,07 30,0 | 4,1 0,50 0,82 0,01 0,10 50,0 | 4,3 0,58 0,80 0,012 0,08 27,0 | 3,9 0,42 0,78 0,014 0,047 23,4 | 4,4 0,50 0,81 0,01 0,05 29,2 | 4,1 0,47 0,78 0,011 0,05 18,0 | 3,7 0,60 0,83 0,014 0,08 24,0 | 4,05 0,48 0,80 0,012 0,075 35,0 |

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | τ | با دقیقه با دقیقه دقیقه دقیقه | 2,0 4,6 1,5 2,9 1,9 1,8 | 2,1 4,8 2,0 3,0 1,8 2,2 | 2,3 4,9 1,8 2,8 1,5 1,3 | 2,5 4,3 2,3 2,7 1,8 2,4 | 2,4 4,2 3,0 2,9 1,9 2,6 | 2,5 5,0 2,5 3,1 2,0 1,2 | 2,6 4,7 2,0 2,8 2,7 1,6 | 2,1 4,5 1,9 2,6 2,1 2,5 | 2,5 4,4 2,1 3,0 2,0 2,7 | 3,2 4,1 2,2 3,1 1,9 2,0 | 2,6 4,0 2,1 2,8 2,5 2,8 | 3,0 3,9 2,2 3,0 2,0 2,3 |

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | x B | درصد سکته مغزی r. O. | ||||||||||||

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | حداکثر X | متر 3 در ساعت 0 C متر 3 در ساعت m.share کیلوگرم بر سانتی متر 2 میلی متر | 5,0 8,0 0,05 0,8 | 6,0 6,0 0,06 0,7 | 5,5 7,0 0,055 0,6 | 6,0 7,8 0,05 0,75 | 5,6 8,2 0,06 0,5 | 5,2 7,9 0,05 0,9 | 6,1 8,3 0,06 1,0 | 5,4 8,0 0,07 0,85 | 5,3 8,1 0,05 0,50 | 5,7 8,4 0,055 0,80 | 6,2 7,9 0,07 0,94 | 6,0 7,6 0,06 0,65 |

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | tP | با دقیقه با دقیقه دقیقه دقیقه | ||||||||||||

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | Ψ | 0,75 | ||||||||||||

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | x با m | متر 3 در ساعت 0 C متر 3 در ساعت m.share کیلوگرم بر سانتی متر 2 میلی متر | 3,8 | 2,6 | 3,0 | 2,9 | 3,2 | 3,4 | 3,1 | 2,9 | 4,2 | 2,8 | 4,0 | 3,6 |

جدول 10. پارامترهای دینامیکی شی و الزامات کیفیت برای فرآیند تنظیم

| شی (کانال کنترل) | پارامترهای دینامیک | بعد، ابعاد، اندازه | گزینه ها | |||||||||||

| ΔХ * Р2 → Δθ F ΔХ * Р4 → ΔP | تی | دقیقه دقیقه | 3,4 1,6 | 2,8 1,4 | 2,6 1,9 | 3,2 1,8 | 2,4 1,3 | 2,7 1,5 | 3,1 1,2 | 3,3 1,8 | 2,2 2,0 | 2,8 1,0 | 2,9 1,6 | 2,0 2,1 |

| ΔХ * Р2 → Δθ F ΔХ * Р4 → ΔP ΔХ Р6 → Δθ K ΔХ Р6 → Δθ В ΔХ Р3 → Δθ В ΔХ Р3 → Δθ F | واحد اندازه گیری.reg.ve.درصد سکته مغزی r. O. | 0,58 0,15 | 0,60 0,10 | 0,64 0,075 | 0,80 0,08 | 0,86 0,09 | 0,75 0,15 | 0,82 0,14 | 0,76 0,10 | 0,94 0,08 | 0,76 0,10 | 0,90 0,16 | 0,80 0,10 | |

| K 11 K 12 K 22 K 21 | 0,70 0,50 0,80 0,40 | 0,80 0,60 0,90 0,50 | 0,80 0,40 0,70 0,50 | 0,80 0,60 0,90 0,70 | 0,90 0,80 0,70 0,60 | 0,80 0,50 0,80 0,60 | 0,90 0,80 0,90 0,70 | 0,90 0,80 0,80 0,70 | 0,90 0,40 0,80 0,75 | 0,70 0,50 0,60 0,40 | 0,85 0,55 0,70 0,50 | 0,85 0,70 0,90 0,65 | ||

| ΔХ * Р2 → Δθ F ΔХ * Р4 → ΔP | τ | دقیقه دقیقه | 1,5 0,38 | 1,4 0,33 | 1,2 0,44 | 1,7 0,40 | 1,4 0,30 | 1,3 0,35 | 1,5 0,27 | 1,6 0,41 | 1,0 0,46 | 1,3 0,25 | 1,5 0,40 | 1,0 0,50 |

کنترل سوالات

1. سیستم های کنترل خودکار آبشاری در طرح های کنترل فرآیند. اصول ساخت و بهره برداری آنها. نمونه هایی از سیستم های کنترل خودکار آبشاری در صنعت و انرژی.

2. سیستم های کنترل خودکار ترکیبی در طرح های کنترل فرآیند. اصول ساخت و ساز و بهره برداری. شرایط امکان سنجی فیزیکی نمونه هایی از سیستم های کنترل خودکار ترکیبی در صنعت و انرژی.

تمرین شماره 8 (2 ساعت)

هنگامی که پارامتر خروجی j تحت تأثیر چندین اختلال قرار می گیرد که نمی توان آنها را اندازه گیری کرد، روی اشیاء پیچیده استفاده می شود. در این حالت یک شی با پارامتر میانی j 1 که قابل اندازه گیری است انتخاب می شود و تنظیم شی بر اساس آن است. اولین حلقه کنترل را دریافت می کنیم. این کنترل کننده برخی از اختلالات اعمال شده بر روی یک شی پیچیده را که بر پارامتر خروجی j تأثیر می گذارد، در نظر نمی گیرد. با استفاده از پارامتر j دومین حلقه کنترلی ساخته می شود. تنظیم کننده مدار دوم عملکرد رگولاتور مدار اول را کنترل می کند و وظیفه آن را به گونه ای تغییر می دهد که عملکرد آن تأثیر اختلالات روی پارامتر خروجی j را جبران کند. این به معنای تنظیم آبشاری (آبشار تنظیمی 1 و 2) است.

برنج. 5.18. نمودار سیستم کنترل سطح آب در درام دیگ:

نب - سطح آب در درام دیگ بخار. D pp - مصرف بخار فوق گرم (l)؛ دبلیوج – مصرف آب خوراک (m vol)؛ ZD- نشانگر تنظیم (مقدار سطح را تنظیم می کند ن b,0)؛ WEC - صرفه جویی آب؛ PP - سوپرهیتر

بیایید این را در نمودار کنترل یک شی پیچیده، متشکل از اتصال متوالی سه شیء با اختلال در نظر بگیریم (شکل 5.19).

تنظیم کننده پارامتر میانی j 1 به دنبال ثابت نگه داشتن آن و برابر با j 1.0 است. این اولین آبشار تنظیمی است.

این کنترلر فقط اختلال l 1 را در نظر می گیرد. اختلالات l 2 و l 3 بر پارامتر خروجی j تأثیر می گذارد. رگولاتور j (آبشار کنترل دوم) پارامتر j را ثابت j 0 نگه می دارد، زیرا از طریق تکلیف متغیر ( ZPZ) وظیفه را به مدار اول به مقدار ±Dj 1 تغییر می دهد. پس از دریافت این کار، کنترل کننده j 1 پارامتر j 1 را به گونه ای تغییر می دهد که تأثیر اختلالات l 2 و l 3 را بر روی پارامتر خروجی j جبران کند. رگولاتور j (مرحله دوم)همانطور که بود، عملکرد رگولاتور اول را تصحیح می کند (طبق j 1)، بنابراین آن را به نام تنظیم کننده اصلاحی (CR).

برنج. 5.19. طرح کنترل آبشاری:

ZD- استاد؛ ZPZ– مولد مرجع متغیر؛ KR - تنظیم کننده اصلاح

نمونه ای از کنترل آبشاری توزیع بار حرارتی بین چندین دیگ بخار است که روی یک بخار اصلی کار می کنند (شکل 5.20).

برنج. 5.20. تنظیم بار حرارتی دیگهای بخار که بر روی یک بخار اصلی کار می کنند: RSZ - ضرب کننده سیگنال تنظیم شده. GKR - تنظیم کننده اصلی اصلاحی

دو دیگ بخار را به منبع اصلی بخار با دبی تامین می کنند D k1 و D k2. از منبع اصلی بخار، بخار به سمت توربین ها جریان می یابد تی 1 ; تی 2 و تی 3 با هزینه D T1; D T2 و D T3. اگر تعادل جریان بخار ورودی از دیگهای بخار وجود داشته باشد و خط اصلی را به توربین ها رها کند، فشار بخار در خط اصلی آر m تغییر نخواهد کرد ( آر m,0).

اگر توربین ها شروع به مصرف بیشتر یا کمتر بخار کنند، تعادل جریان بخار به خط اصلی و جریان آن از خط اصلی مختل می شود و فشار آر m نیاز به تنظیم دارد. اجسام واسطه در این سیستم دیگ های بخار هستند به 1 و به 2، و پارامترهای میانی، بارهای حرارتی بویلرها هستند D q 1 و D q2. بر اساس آنها، یک تنظیم کننده بار حرارتی ساخته شده است ( RTN) که عرضه سوخت (گاز) را کنترل می کند. این اولین آبشار نظارتی است.

رگولاتورها بارهای حرارتی را ثابت نگه می دارند D q 1.0 و D q 2.0 و در نتیجه مصرف بخار D k1 و D k2. اگر فشار در خط آر m شروع به تغییر می کند (پارامتر j)، تنظیم کننده فشار وارد عمل می شود آر m (این آبشار دوم است)، که بسته به انحراف فشار ± D آر m =( آرمتر - آر m,0) یک سیگنال در خروجی تولید می کند و از طریق ضرب کننده سیگنال مرجع ( RSZ) عملکرد تنظیم کننده های بار حرارتی دیگ بخار را کنترل می کند ( RTN) وظیفه را با مقدار ±D تغییر دهید D q مطابق با این سیگنال، رگولاتورهای PTH منبع سوخت دیگها و در نتیجه تولید بخار مصرفی را تغییر میدهند. D k1 و D k2 به گونه ای که فشار را در خط بازگرداند آرمتر

در صورتی که این روش های کنترلی نتایج مطلوب را به همراه نداشته باشند، به سمت محدود کردن اختلالات می روند.

عکس. 1. ساختار یک کنترل کننده دمای آبشاری PID در یک ژاکت راکتور

شکل 2. ساختار یک کنترل کننده دمای آبشاری PID در یک خنک کننده رفلاکس راکتور

شکل 2. ساختار یک کنترل کننده دمای آبشاری PID در یک خنک کننده رفلاکس راکتور

1. تنظیم کننده ها

نکات کلی

- زیرسیستم کنترل از چهار کنترل کننده PID تشکیل شده است که دو آبشار کنترل را تشکیل می دهند (شکل 1.، شکل 2.).

- کنترل رگولاتورهای اصلی و slave (تغییر حالت کار و تنظیم) همیشه مجاز است، صرف نظر از اینکه راکتور در حال کار است یا خیر، هم از نمودار یادگاری "وضعیت نصب" و هم از پنجره های تنظیم کننده.

افزونگی رگولاتور

- برای افزایش قابلیت اطمینان، سیستم تنظیم کننده های اضافی را ارائه می دهد. اصلی یک کنترلر نرم افزاری است، نسخه پشتیبان یک سخت افزار (SIPART DR22).

– تغییر ضرایب کنترلر سخت افزاری (ضریب انتقال، ثابت زمانی یکپارچه سازی و ثابت زمان تمایز) مطابق با تنظیمات کنترلر نرم افزار با کلیک بر روی دکمه «اعمال» در پنجره تنظیمات کنترلر نرم افزار انجام می شود.

ساختار کنترل کننده نرم افزار

ساختار کنترل کننده نرم افزار در شکل 1، شکل 2 نشان داده شده است.

کنترل رگولاتور

- هر چهار تنظیم کننده راکتور از پنجره های رگلاتور یا از نمودار تقلید "وضعیت نصب" کنترل می شوند. ظاهر پنجره ها در شکل 1، شکل 2 نشان داده شده است.

– برای هر یک از چهار تنظیم کننده راکتور یک پنجره مجزا وجود دارد که به دو صورت اصلی است: پنجره اصلی "پنجره کنترل رگولاتور" و کمکی "پنجره تنظیمات تنظیم کننده". جابجایی بین این فرم ها با فشار دادن دکمه ها یا در قسمت سمت راست بالای پنجره ها انجام می شود.

– با فشار دادن دکمه «RAMP» (فقط در پنجره تنظیم کننده اصلی یخچال موجود است)، تنظیمات سطح شیب دار و پنجره کنترل باز می شود (شکل 2. را ببینید).

- خود سطح شیب دار یک تغییر خطی در مرجع دما از مقدار "مقدار اولیه" به "مقدار نهایی" در طول "زمان انتقال" است.

- پنجره راه اندازی و کنترل رمپ برای نظارت بر پیشرفت رمپ طراحی شده است و همچنین امکان کنترل رمپ را در اختیار اپراتور قرار می دهد.

– در حالت اولیه، هنگامی که رمپ غیرفعال است، دکمه «توقف» فشار داده میشود، دکمههای «شروع» و «مکث» فشرده میشوند، دکمه «مکث» غیرقابل دسترسی است، «مقدار نهایی» و «زمان انتقال» فیلدها برای ورود در دسترس هستند، فیلد "مقدار اولیه" مقدار دمای فعلی، در فیلدهای "زمان سپری شده" و "زمان باقیمانده" - صفر نمایش داده می شود.

– هنگامی که رمپ فعال است، دکمه های «توقف» و «مکث» رها می شوند، دکمه «شروع» فشار داده می شود، دکمه «مکث» در دسترس است، همه فیلدها برای ورودی در دسترس نیستند.

فیلد "مقدار اولیه" مقدار دمایی را نشان می دهد که پس از فشار دادن دکمه "شروع" یا راه اندازی سیستم رمپ، تغییر آرام در تنظیمات کنترلر از آن شروع شد.

فیلد End Value مقدار مرجع کنترلر را نشان می دهد که پس از تکمیل رمپ تنظیم می شود.

فیلد "Transition Time" کل زمان رمپ را نشان می دهد، فیلد "Elapsed Time" زمان رمپ سپری شده را نشان می دهد و قسمت "Remaining Time" زمان باقیمانده را نشان می دهد.

– پس از اتمام زمان “Transition time”، تنظیم کنترلر برابر با مقدار “Final value” است، فیلدها و دکمه های ورودی به حالت اولیه خود باز می گردند.

اجرای رمپ توسط اپراتور

– این سیستم قابلیت اجرای رمپ را به دستور اپراتور با تنظیمات مشخص شده توسط اپراتور دارد.

- قبل از شروع رمپ، اپراتور مقادیر مورد نیاز را در فیلدهای "مقدار پایان" و "زمان انتقال" وارد می کند.

- از ابتدای مرحله پلیمریزاسیون تا شروع اولین دوز برنامه ریزی شده آب اضافی، اپراتور در قسمت "مقدار نهایی" از وارد کردن مقداری بیشتر از دمای فعلی در راکتور منع می شود.

اگر راکتور در حال کار باشد، قبل از شروع مرحله پلیمریزاسیون و از لحظه ای که اولین دوز برنامه ریزی شده آب شروع می شود، فیلدهای ورودی در تنظیمات رمپ و پنجره کنترل برای اپراتور در دسترس نیستند، دکمه های کنترل سطح شیب دار. برای فشار دادن اپراتور در دسترس نیستند.

اگر راکتور در حال کار نباشد، فیلدهای ورودی در تنظیمات رمپ و پنجره کنترل برای ورودی توسط اپراتور در دسترس هستند، دکمههای کنترل سطح شیبدار برای فشار دادن توسط اپراتور در دسترس هستند.

- برای شروع رمپ، اپراتور دکمه "شروع" را فشار می دهد، در حالی که دکمه "توقف" را فشار می دهد.

– در حین سطح شیب دار، فیلد خروجی «مقدار اولیه» مقدار دمایی را نشان می دهد که پس از فشار دادن دکمه «شروع»، تغییر آرام در تنظیمات کنترلر از آن شروع شد.

- اگر در طول یک رمپ نیاز به تغییر پارامترهای آن (مقدار نهایی یا زمان انتقال) دارید، باید دکمه "مکث" را فشار دهید. در این حالت، دکمه "شروع" فشار داده می شود، دکمه "توقف" فشار داده می شود، و فیلدهای ورودی "مقدار نهایی" و "زمان انتقال" برای ورودی در دسترس هستند. تغییر تنظیمات کنترلر توسط زیر روال RAMP و شمارش زمان سپری شده در قسمت "زمان سپری شده" به طور موقت به حالت تعلیق در می آید.

– پس از وارد شدن پارامترهای سطح شیب دار جدید در فیلدهای ورودی، اپراتور دکمه “مکث” را فشار می دهد، مقدار موجود در قسمت خروجی “زمان باقیمانده” به طور خودکار مجدداً محاسبه می شود و فرآیند تغییر آرام کار با پارامترهای جدید و شمارش معکوس زمان رمپ در قسمت "زمان سپری شده" از سر گرفته می شود.

– مقدار جدید در قسمت “زمان باقیمانده” به صورت زیر محاسبه می شود: . اگر رمپ قبل از فشار دادن دکمه "مکث" بیشتر از آنچه در قسمت "Transition time" در طول مکث وارد شده بود طول کشید، زمان باقیمانده برابر با صفر در نظر گرفته می شود، تنظیم کنترل کننده برابر با مقدار در "Final" تنظیم می شود. فیلد ارزش"؛

- در دو حالت: با فشار دادن دکمه "شروع" و با فشار دادن دکمه "مکث"، وظیفه تنظیم کننده اصلی در ژاکت یک درجه کمتر از "مقدار نهایی" سطح شیب دار تنظیم می شود.

عملکرد رگولاتورها

– هر چهار رگولاتور راکتور دارای دو حالت کار هستند: دستی و اتوماتیک. در حالت دستی، بازخورد باز است، الگوریتم PID کار نمی کند، اپراتور و سیستم توانایی تغییر عمل کنترل روی شیر را دارند. در حالت خودکار، بازخورد بسته می شود، الگوریتم PID عمل می کند، اپراتور و سیستم توانایی تغییر هدف دما را دارند.

- چهار تنظیم کننده راکتور در دو مدار کنترل آبشاری ترکیب می شوند که هر یک دارای یک رگولاتور اصلی و یک رگولاتور است. اگر کنترلکنندههای Slave و Master در حالت خودکار باشند، آبشار بسته در نظر گرفته میشود.

– اگر Slave در حالت دستی باشد، کنترل کننده اصلی نمی تواند در حالت کنترل خودکار باشد. اگر اپراتور یا سیستم کنترلر slave را به حالت دستی تغییر دهد، Master نیز به حالت دستی تغییر می کند و آبشار باز می شود. اگر اپراتور یا سیستم کنترلر برده را به حالت خودکار تغییر دهد، حالت اصلی تغییر نمی کند (در حالت دستی باقی می ماند)، آبشار باز می ماند. کنترل کننده اصلی را فقط در صورتی می توان به حالت خودکار تغییر داد که Slave در حالت خودکار باشد.

- هنگامی که رگولاتور اصلی در حالت خودکار روشن می شود، با تنظیم عملکرد کنترل اصلی رگولاتور برابر با وظیفه تنظیم کننده slave، بسته شدن بدون ضربه آبشار تضمین می شود.

کنترل آبشاری کنترلی است که در آن دو یا چند حلقه کنترل به هم متصل می شوند تا خروجی یک کنترل کننده، نقطه تنظیم کنترلر دیگر را تنظیم کند.

شکل بالا یک بلوک دیاگرام است که مفهوم کنترل آبشاری را نشان می دهد. بلوک های موجود در نمودار در واقع مؤلفه های دو حلقه کنترل را نشان می دهند: حلقه اصلی که از عناصر کنترل A، E، F و G تشکیل شده است، و حلقه slave که از عناصر کنترل A، B C تشکیل شده است. و D. خروجی کنترل کننده اصلی حلقه مرجع (setpoint) برای کنترل کننده حلقه کنترل slave است. کنترل کننده مدار برده سیگنال کنترلی را برای محرک تولید می کند.

برای فرآیندهایی که ویژگیهای تاخیر قابل توجهی دارند (خازن یا مقاومتی که تغییرات یک متغیر را کند میکند)، حلقه کنترل برده یک سیستم آبشاری میتواند عدم تطابق را در فرآیند زودتر تشخیص دهد و در نتیجه زمان لازم برای اصلاح عدم تطابق را کاهش دهد. می توان گفت که حلقه کنترل برده تاخیر را به اشتراک می گذارد و تاثیر اختلال را بر فرآیند کاهش می دهد.

در یک سیستم کنترل آبشاری، بیش از یک عنصر حسگر اولیه استفاده می شود، و کنترل کننده (در حلقه کنترل slave) بیش از یک سیگنال ورودی دریافت می کند. بنابراین، یک سیستم کنترل آبشاری یک سیستم کنترل چند حلقه است.

نمونه ای از سیستم کنترل آبشاری

در مثال بالا، حلقه کنترل در نهایت حلقه اصلی در هنگام ساخت یک سیستم کنترل آبشاری خواهد بود. مدار برده بعدا اضافه خواهد شد. هدف از این فرآیند گرم کردن آب عبوری از داخل مبدل حرارتی است که در اطراف لوله هایی که بخار از آن عبور می کند جریان دارد. یکی از ویژگی های فرآیند این است که بدنه مبدل حرارتی حجم زیادی دارد و دارای آب زیادی است. مقدار زیادی آب دارای ظرفیتی است که به آن اجازه می دهد مقدار زیادی گرما را حفظ کند. یعنی اگر دمای آب ورودی به مبدل حرارتی تغییر کند، این تغییرات با تاخیر زیاد در خروجی مبدل حرارتی منعکس می شود. دلیل تاخیر ظرفیت زیاد است. یکی دیگر از ویژگی های این فرآیند این است که لوله های بخار در برابر انتقال حرارت از بخار داخل لوله ها به آب خارج از لوله ها مقاومت می کنند. این بدان معنی است که بین تغییرات در جریان بخار و تغییرات مربوطه در دمای آب تاخیر وجود خواهد داشت. دلیل این تاخیر مقاومت است.

عنصر اولیه در این حلقه کنترل دمای آب خروجی از مبدل حرارتی را کنترل می کند. اگر دمای آب خروجی تغییر کرده باشد، تغییر فیزیکی مربوطه در عنصر اولیه توسط مبدل اندازه گیری می شود که مقدار دما را به سیگنال ارسال شده به کنترل کننده تبدیل می کند. کنترلر سیگنال را اندازه گیری می کند، آن را با نقطه تنظیم مقایسه می کند، تفاوت را محاسبه می کند و سپس یک سیگنال خروجی تولید می کند که شیر کنترل را روی خط بخار کنترل می کند، که عنصر انتهایی حلقه کنترل (رگولاتور) است. شیر کنترل بخار جریان بخار را افزایش یا کاهش می دهد و اجازه می دهد دمای آب به نقطه تنظیم شده بازگردد. با این حال، به دلیل ویژگیهای تاخیر فرآیند، تغییر دمای آب آهسته خواهد بود و زمان زیادی طول میکشد تا حلقه کنترل بتواند میزان تغییر دمای آب را بخواند. تا آن زمان، ممکن است تغییرات بسیار زیادی در دمای آب رخ داده باشد. در نتیجه، حلقه کنترل یک عمل کنترلی بسیار قوی ایجاد می کند که می تواند منجر به انحراف در جهت مخالف (بیش از حد) شود و دوباره برای نتیجه "منتظر" می شود. به دلیل واکنش آهسته مانند این، دمای آب ممکن است برای مدت طولانی بالا و پایین شود قبل از اینکه به نقطه تنظیم بازگردد.

پاسخ گذرا سیستم کنترل زمانی بهبود می یابد که سیستم با حلقه کنترل آبشاری دوم تکمیل شود، همانطور که در شکل بالا نشان داده شده است. حلقه اضافه شده یک حلقه برده کنترل آبشاری است.

حال، زمانی که جریان بخار تغییر می کند، این تغییرات توسط عنصر حسگر جریان (B) حس می شود و توسط فرستنده (C) اندازه گیری می شود که سیگنالی را به کنترل کننده slave (D) ارسال می کند. در عین حال، سنسور دما (E) در حلقه کنترل اصلی هرگونه تغییر در دمای آب خروجی از مبدل حرارتی را حس می کند. این تغییرات توسط یک مبدل اندازه گیری (F) اندازه گیری می شود که سیگنالی را به کنترل کننده اصلی (G) می فرستد. این کنترل کننده عملکردهای اندازه گیری، مقایسه، محاسبه را انجام می دهد و یک سیگنال خروجی تولید می کند که به کنترلر برده (D) ارسال می شود. این سیگنال نقطه تنظیم کنترلر برده را تصحیح می کند. سپس کنترلر slave سیگنالی را که از سنسور جریان (C) دریافت میکند با نقطه تنظیم جدید مقایسه میکند، تفاوت را محاسبه میکند و یک سیگنال اصلاحی تولید میکند که برای تنظیم جریان بخار به شیر کنترل (A) ارسال میشود.

در یک سیستم کنترلی با افزودن یک حلقه کنترل برده به حلقه اصلی، هر گونه تغییر در جریان بخار بلافاصله توسط حلقه اضافی احساس می شود. تنظیمات لازم تقریباً بلافاصله انجام می شود، قبل از اینکه اختلال در جریان بخار بر دمای آب تأثیر بگذارد. اگر تغییراتی در دمای آب خروجی از مبدل حرارتی ایجاد شود، عنصر حسگر این تغییرات را درک می کند و حلقه کنترل اصلی، نقطه تنظیم کنترل کننده را در حلقه کنترل slave تنظیم می کند. به عبارت دیگر، یک نقطه تنظیم را تنظیم می کند یا تنظیم کننده را در حلقه کنترل slave "تغییر" می دهد تا جریان بخار را برای رسیدن به دمای آب مورد نظر تنظیم کند. با این حال، این پاسخ کنترل کننده حلقه برده به تغییرات در جریان بخار، زمان لازم برای جبران اختلالات ناشی از جریان بخار را کاهش می دهد.